Selektives Lasersintern (SLS)

Funktionsweise Selektives Lasersintern

Das Ausgangsmaterial im SLS-Verfahren ist ein feines Kunststoffpulver, welches in sehr dünnen Schichten (0.05-0.12mm) aufgetragen wird. Nach jeder Schicht fährt ein hochpräziser Laser die Bauteilkontur ab und das Pulver wird durch den perfekt abgestimmten Energieeintrag verschmolzen. Nachdem der Laser die komplette Fläche abgefahren hat senkt sich die Bauplattform um genau eine Schichtdicke herab und die nächste Schicht Kunststoffpulver wird aufgetragen. Dann wiederholt sich dieser Prozess so lange bis alle Bauteile durch den Laser, Schicht für Schicht, 3D-gedruckt wurden. Der gesamte Aufbauprozess im Selektiven Lasersintern kann hierbei, je nach Bauraumgröße einige Stunden dauern. Dadurch, dass die verschmolzenen Bauteile im Pulverbett liegen und das nicht verschmolzene Pulver die Bauteile trägt, werden keine Stützen benötigt. Sobald der komplette Druckauftrag mit allen Bauteilen fertig gedruckt wurde, müssen die Bauteile und das lose, nicht verschmolzene Pulver, zwischen den Bauteilen abkühlen.

Schaltplan eines SLS-Druckers. Quelle: Hubs.

Sobald der komplette Druckauftrag mit allen Bauteilen fertig gedruckt wurde, müssen die Bauteile und das lose, nicht verschmolzene Pulver, zwischen den Bauteilen abkühlen. Nach einigen Stunden hat der Bauraum dann ungefähr Raumtemperatur und man kann damit beginnen, die gedruckten Bauteile von dem überschüssigen Pulver zu lösen. Dabei wird das nicht verschmolzene Pulver allerdings nicht weggeworfen, sondern wiederverwendet. In einem Mischer wird neues Pulver mit gebrauchtem Pulver gemischt.

Im Selektiven Lasersintern wird immer mit einer Pulvermischung gearbeitet, das macht den Prozess noch wirtschaftlicher und es entstehen so gut wie keine Abfälle. Die typischen Kunststoffe die im SLS-Verfahren eingesetzt werden sind Polyamide/Nylon und Elastomere, es lassen sich also sowohl steife als auch flexible Bauteile drucken. Das am meisten genutzte Material im Selektiven Lasersintern ist das Polyamid 12 welches sich durch eine sehr gute Zugfestigkeit und Steifigkeit auszeichnet.

Vorteile des Selektiven Lasersintern

Durch die spezielle Funktionsweise, weist das Selektive Lasersintern eine Vielzahl an Vorteilen gegenüber den anderen additiven und den konventionellen Fertigungsverfahren, wie zum Beispiel Fräsen oder der Spritzguss, auf. Durch die Schichtbauweise im SLS hat man als Anwender quasi keine Grenzen im Design der Bauteile. Weder über Formschrägen noch über Hinterschnitte muss man sich Gedanken machen, da das alles im SLS-Prozess keine Rolle mehr spielt. Das Selektive Lasersintern kann noch mit einigen weiteren Vorteilen glänzen.

Für den Herstellprozess werden keine Werkzeuge oder Gießformen benötigt. Die Herstellung der Werkzeuge dauert mehrere Wochen und ist sehr kostenintensiv. Diese Investition bindet Ihr Kapital und schwächt den Cashflow. Gerade im Prototyping und für die Produktion von Kleinserien spart man durch die werkzeuglose Fertigung viel Zeit und Geld.

Die Designfreiheit im Selektiven Lasersintern führt zur Möglichkeit der sogenannten Funktionsintegration. Das bedeutet funktionelle Komponenten wie Rasthaken, Luftkanäle für Vakuumgreifer oder Scharniere können direkt im Aufbauprozess in das Bauteil eingebracht werden. Das spart Montageschritte und somit Zeit, Geld und mögliche Fehlerquellen.

Geometrieanpassungen sind im SLS kein Problem. Durch die kurzen Produktzyklen sind nachträgliche Änderungen an Bauteilen keine Ausnahme mehr. Zeitgleich mit der Änderung am CAD-Modell können die nächsten Bauteile bereits nach dem neusten Datenstand gefertigt werden. Und da große Lagebestände vermieden wurden, liegen auch keine alten Bauteile mehr auf Lager.

“Just-in-Time” und “Just in Sequence”. Zwei wichtige Begriffe, welche im SLS problemlos umsetzbar sind. Die Herstellung läuft ganz nach Bedarf und verhindert große Lagerbestände, die das Kapital binden.

Die kurzen Herstellungszeiten, verringern die “Time-to-market” erheblich, da parallel zur Bauteilentwicklung jedes Teil gedruckt und anschließend geprüft werden kann. Was ein monatelanger Prozess war wird heute innerhalb weniger Tage umgesetzt.

Selektives Lasersintern: Die Anwendungen

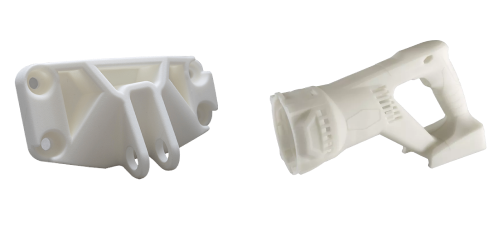

Hauptsächlich wird das Selektive Lasersintern im Bereich des Rapid Prototyping genutzt. Das heißt während der Entwicklung neuer Bauteile, früh in der ersten Phase der Erstellung von ersten Prototypen und Funktionsmuster. Immer mehr wird das SLS aber auch für Kleinserien und das produzieren von Ersatzteilen verwendet. Dabei ist das SLS eine Branchenübergreifende Technologie, welche neben der Automobilindustrie und der Medizintechnik auch in der Luft- und Raumfahrt und im Maschinenbau zum Einsatz kommt. Gerade in der Medizin beim Thema Prothetik und Implantaten sind die Vorteile des Selektiven Lasersinterns entscheidend.

Materialien

Im Selektiven Lasersintern werden hauptsächlich Polyamide und Elastomere verarbeitet. Wir bieten Ihnen eine Vielzahl an Materialien um für jede Anwendung die richtigen Eigenschaften zu erzielen.

PA 12

PA 11

PP

TPU

Alumide – PA 12 Aluminiumverstärkt

PA 12 mit Glasfaser

PA12 mit Flammschutz

Nachbearbeitung im SLS

Von Natur aus sind SLS Bauteile, beim Ausgangsmaterial PA12, weiß und haben eine relativ raue und offenporige Oberfläche. Sowohl die Farbe als auch die Oberfläche kann hier durch Nachbehandlungen geändert werden.

Einfärben:

Die Bauteile werden in einem Farbbad gefärbt. Dadurch kann man verschiedene Farben wie schwarz, rot oder grün erzielen. Genaue Farbtöne nach zum Beispiel RAL sind nicht möglich.

Lackieren:

SLS-Bauteile sind einfach nach Ihrem Wunschfarbton lackierbar.

Oberflächenfinish:

Wir können die Oberflächen mechanisch durch schleifen und polieren ganz nach Ihren Vorgaben veredeln.

Chemisches Glätten:

Durch eine kurze Behandlung in einem chemischen Dampfbad wird dir Oberfläche geglättet und die Poren geschlossen. Das Ergebnis ist dann eine glatte Oberfläche wie im Spritzguss.

Oberflächenverdichtung:

Um die Oberfläche der Bauteile etwas zu glätten und die Poren zu schließen gibt es die Möglichkeit des Verdichtungsstrahlen. Hierbei wird das Bauteil mit Kunststoffperlen gestrahlt.

Infiltrieren:

Das SLS Bauteile nicht ohne Nachbehandlung Wasserdicht sind, gibt es die Möglichkeit die Teile zu infiltrieren. Nach diesem Prozess sind die Bauteile dicht.

Trowalisieren/ Gleitschleifen:

In diesem Prozess können unfassbar glatte Oberflächen erzielt werden und die Bauteile sogar poliert werden.