Rapid Prototyping – Dank 3D Druck Prototypen schnell und einfach herstellen

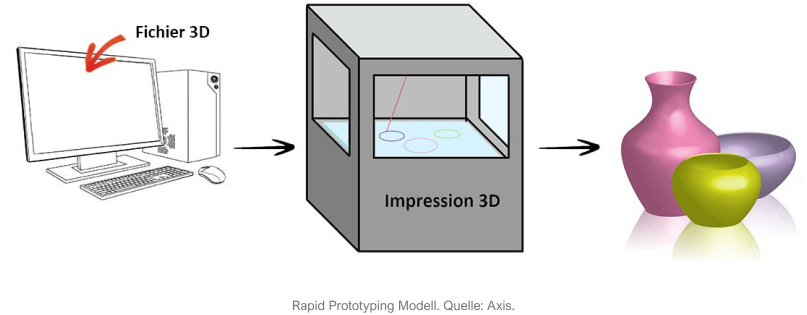

Rapid Prototyping ist die Herstellung oder Produktion von Prototypen mithilfe eines 3D Druckers. So können Ideen schnell und wirksam dargestellt und dann unmittelbar mit Hilfe eines ersten Prototypen weiter bearbeitet werden. Korrekturen, notwendige Verbesserungen und weitere Denkansätze können dabei sehr schnell vorgenommen oder aufgenommen werden. So kann eine Idee innerhalb kürzester Zeit Gestalt annehmen und es lässt sich unmittelbar im Praxistest die Tauglichkeit der jeweiligen Idee prüfen.

Der Umstand, dass mit dem Rapid Prototyping verschiedene Bauteile für ein Projekt nach und nach erstellt werden und immer wieder auf ihre Funktionsfähigkeit hin untersucht werden können, erspart am Ende eine lange Fehlersuche. Das wiederum führt zu einem deutlichen Zeitersparnis. Da grade in der Forschung Zeit manchmal eine Menge Geld wert sein kann, ist diese Form des 3D Drucks ein echter Fortschritt in diesem Sektor.

Mit dem richtigen Druckdienstleister an Ihrer Seite finden Sie dabei mehr als nur einen einfachen 3D Drucker. Ein wirklich guter Dienstleister steht Ihnen bei Ihrem Projekt als Partner mit Rat und Tat zur Seite. Dabei unterstützt er Sie bei der Gestaltung Ihrer Vorgaben, bei der Auswahl des richtigen Materials und nicht zuletzt des bestmöglichen Fertigungsverfahrens. So erhalten Sie einen Einsatz- und Testfähigen Prototypen mit dem richtigen Partner an Ihrer Seite in Rekordzeit und können Ihre Forschung und Entwicklung so ständig hocheffizient vorantreiben.

Was ist Rapid Prototyping

Rapid Prototyping ist erst einmal lediglich ein Oberbegriff. Gemeint sind damit verschiedene Technologien, die genutzt werden, um dreidimensionale Objekte zu produzieren. Die Produktion erfolgt dabei mit einem 3D Drucker. Genutzt wird Rapid Prototyping um Werkstücke und Prototypen zu virtualisieren und so Fehler und Verbesserungsmöglichkeiten schneller und effizienter zu entdecken.

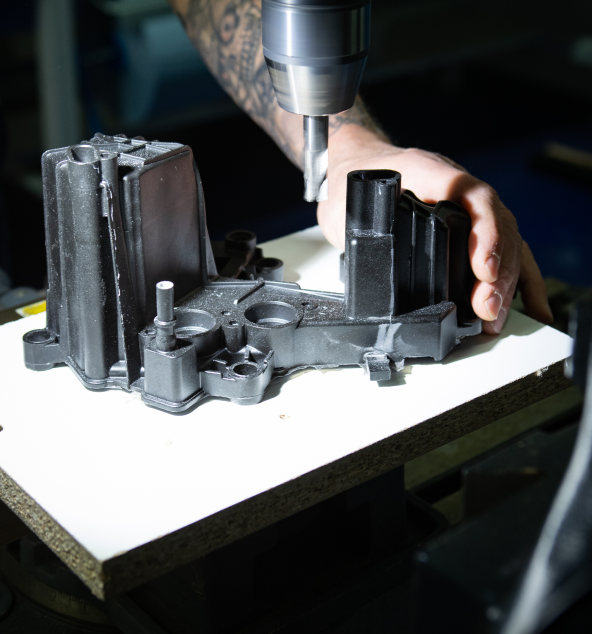

Zu diesen Technologien gehören auch verschiedene Schritte in der Nachbearbeitung des jeweiligen Produktes. Nach dem Produktions- und Nachbereitungsvorgang haben Sie ein fertiges Produkt nach Ihren Vorstellungen in Händen, das voll belastbar und für jedwede Form von Anwendungstests geeignet ist.

Schon gewusst?

Auch wenn Rapid Prototyping heute als ein wichtiger Faktor im Bereich des 3D Drucks gilt – es gibt auch Technologien außerhalb des 3D Drucks, die für Rapid Prototyping genutzt werden können. Zwar ist die additive Fertigung in der schnellen Produktion von Prototypen die deutlich bevorzugte Variante. Doch auch spanende Verfahren wie das Fräsen aus einem Materialblock werden hier verwendet. Zuweilen kommen auch spanlose Formgebungsverfahren wie das Gießen von flüssigem oder das Bearbeiten von halbflüssigem Material zum Einsatz.

Diese Verfahren gibt es in Sachen Rapid Prototyping

Tatsächlich bieten die wenigsten Dienstleister in diesem Bereich alle Hauptverfahren an.

Immerhin sieben sind es an der Zahl. Die Hauptarten des Rapid Prototyping sind:

- Stereolithographie

- Selektives Lasersintern

- Schmelzschichtung

- Selektives Laserschmelzen

- Digitale Lichtverarbeitung

- Laminierte Objektfertigung oder Blechlaminierung

- Binder Jetting

Nicht jede dieser Methode ist gleichgut geeignet und bringt dieselben Ergebnisse. Manche Verfahren eignen sich auch nur für bestimmte Anwendungsbereiche. Wir stellen Ihnen in der Folge diese sieben Varianten einmal kurz vor und zeigen Ihnen, worum es sich dabei genau handelt.

Stereolithographie

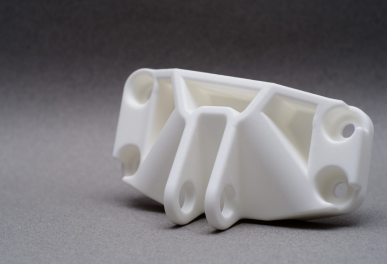

Diese Methode wird auch als Küpenphotopolymerisation bezeichnet. Die Stereolithographie war die erste Methode, mit welcher der 3D Druck erfolgreich kommerzialisiert werden konnte. Hierbei wird ein Bad aus Kunstharz-Flüssigkeit verwendet. Dieses härtet mit Hilfe eines ultravioletten Lichtstrahls Schicht für Schicht aus. Gesteuert wird dieser Lichtstrahl durch eine Computereinheit, in welcher der Plan für das zu fertigende Objekt gespeichert ist. Der Vorteil dieser Technologie liegt vor allem in der Geschwindigkeit, mit der sie arbeitet. Außerdem ist diese Technologie vergleichsweise günstig in der Beschaffung, sodass viele Labore und Entwicklungseinrichtungen sich auch eigene 3D Drucker dieser Art leisten können.

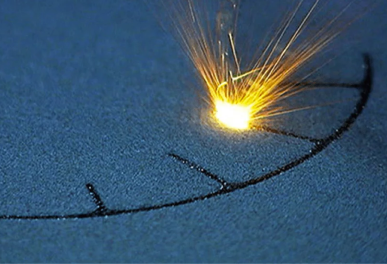

Selektives Lasersintern

Die Abkürzung für Selektives Lasersintern lautet SLS. Diese Technologie wird für Kunststoff und für Metall-Prototypen eingesetzt und ist sehr vielseitig verwendbar. Gearbeitet wird hier mit einem Pulverbett, in dem ein Laser den Prototyp schichtweise aufbaut. Dies geschieht durch Erhitzen und anschließendes Sintern des Pulvers. Ein Nachteil dieses Verfahrens ist die sehr raue Oberfläche des gedruckten Objektes. In der Praxis erfordert das teilweise erhebliche Nacharbeiten.

Schmelzschichtung

Auch die Schmelzschichtung gehört zu den günstigeren Varianten. Darüber hinaus ist dieses Verfahren einfach anzuwenden. Für dieses Verfahren werden 3D Desktopdrucker verwendet. Diese arbeiten mit einem thermoplastischen Filament, das auf einer Spule aufgewickelt, in dem Druckdüsenzylinder des Druckers geschmolzen und dann von einem 3D Druckkopf schichtweise auf das entstehende Objekt aufgebracht wird. Da es sich hierbei um ein ebenso schnelles wie kostengünstiges Verfahren handelt, wird es heute gern in der Produktentwicklung verwendet.

Selektives Laserschmelzen

Diese Methode wird oft auch Pulverbettschmelzen bezeichnet. Mit diesem Verfahren können komplexe und hochfeste Teile erzeugt werden. Deshalb kommt das Selektive Laserschmelzen häufig in der Luft- und Raumfahrt zum Einsatz. Auch in der Automobilindustrie, der Verteidigungstechnik und der Medizintechnik wird dieses Verfahren eingesetzt.

Auch bei diesem Verfahren handelt es sich um eine Druckvariante, die mit einem Pulverbett arbeitet. Hier wird ein feines Metallpulver verwendet, welches schichtweise geschmolzen und anschließend entsprechend verfestigt wird. Eingesetzt wird dafür ein Hochleistungslaser oder ein Elektronenstrahl. Hergestellt werden so sowohl Prototypen als auch Produktionsteile in kleineren Mengen. Auch beim Selektiven Laserschmelzen verwendet man verschiedene Materialien. So zum Beispiel:

- Titan

- Alumium

- Edelstahl

- Kobald

Alle diese Materialien kommen in einer Legierung mit Chrom zum Einsatz.

Laminierte Objektfertigung oder Blechlaminierung

Deutlich weniger anspruchsvoll als das Selektive Laserschmelzen und dabei auch sehr viel niedrigpreisiger kommt die laminierte Objektfertigung daher. Es erfordert, anders als die meisten Varianten des Rapid Prototyping, keine kontrollierten Bedingungen. Für die Blechlaminierung werden dünne Laminate in einem ersten Schritt mit einem Laserschneider zugeschnitten. Anschließend werden diese Laminate übereinandergelegt und geklebt. So entsteht Schicht für Schicht das Musterdesign, das in einem CAD-Programm hinterlegt wird.

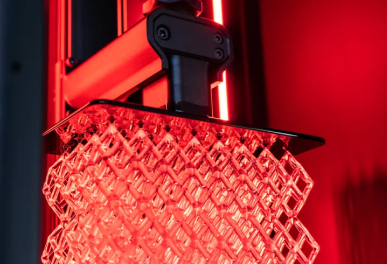

Digitale Lichtverarbeitung

Die digitale Lichtverarbeitung erinnert in Teilen stark an die Stereolithographie. Auch hier wird die Polymerisation von Kunstharz zur Herstellung des zu fertigenden Objekts verwendet. Dabei kommen hier zum Aushärten des Kunstharzes eher konventionelle Lichtquellen zum Einsatz. Bei diesem Verfahren wird das zu fertigende Teil aus einem Bottich gezogen. Dabei zieht der Apparat das entstehende Produkt über eine beleuchtete Fläche. Durch die Konfiguration dieser Fläche wird das Querschnittsmuster des Kunststoffes erzeugt.

Die digitale Lichtverarbeitung ist schneller als viele andere Varianten des 3D Drucks – auch weil sie nicht schichtweise vorgeht. Dafür braucht dieses Verfahren oftmals einiges an Nacharbeit und in der Trocknungsphase Stützelemente. Diese müssen auch nach der Fertigung für einen etwas längeren Trocknungsprozess bestehen bleiben und können erst nach der vollständigen Aushärtung entfernt werden.

Binder Jetting

Bei diesem Verfahren kann mehr als ein Teil gleichzeitig hergestellt werden. Auch hier wird ein Pulverbett verwendet. Die Pulverpartikel werden durch mikrofeine Flüssigkeitstropfen, die durch eine Düse aufgesprüht werden, miteinander verbunden. Hierbei entsteht eine Schicht des zu fertigenden Objektes. Anschließend wird die jeweilige Schicht durch eine Walze verdichtet und der Prozess beginnt mit der nächsten Schicht von Neuem.

Teile und Prototypen, die im Binder Jetting Verfahren hergestellt werden, bedürfen nach ihrer Produktion noch eines besonderen Arbeitsschrittes. Die Aushärtung des fertigen Produkts erfolgt in der Regel in einem Ofen, wo die Bindemittel abgebrannt und das Pulver letztlich zu einem komplett zusammenhängenden Teil verschmolzen wird.

Die Vorteile des Rapid Prototyping

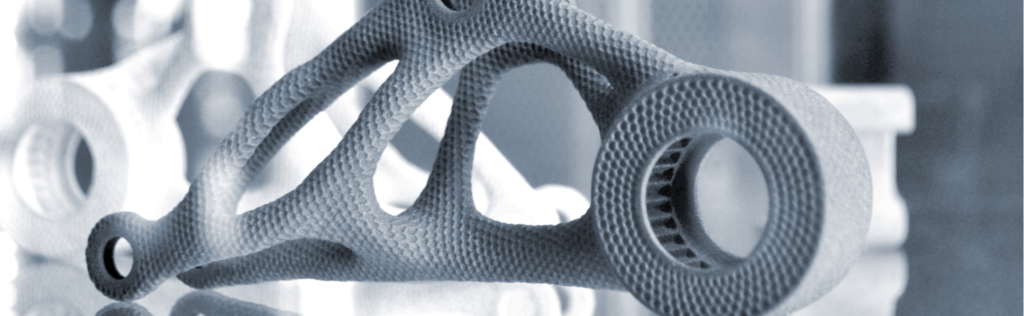

Die verschiedenen Verfahren in diesem Bereich haben alle eines gemeinsam: Sie schaffen Möglichkeiten, Prototypen schnell, kosteneffizient und vor allem voll funktionsfähig herzustellen. So können Ideen schnell und effizient visualisiert werden. Ingenieure können ihren Kollegen und Vorgesetzten geplante Entwürfe direkt zeigen und müssen diese nicht erst theoretisch erklären, aufzeichnen und mögliche Fehler durch umfangreiche Berechnungen suchen.

Viel mehr können Prototypen so einfach hergestellt und direkt in der Praxis auf ihre Tauglichkeit getestet werden. Mögliche Fehler und Verbesserungspotenziale können schneller und vor allem umfassender erkannt und direkt zur Gänze abgestellt werden. Der Materialeinsatz wird dabei auch minimiert, da in der Regel mit einem additiven Verfahren gearbeitet wird.

Zu guter Letzt gibt es noch die Möglichkeit, einmal gefertigte Entwürfe in der entsprechenden CAD-Software schnell und einfach zu überarbeiten und zu modifizieren. So können gewünschte oder unumgängliche Veränderungen schnell und ohne großen Mehraufwand umgesetzt und ein neuer Prototyp hergestellt werden.

Die Herstellung von Bauteilen ist kosten- und zeiteffizient

Entwicklungszeiten werden erheblich reduziert, da in der Praxis Erfahrungen gesammelt werden können

Insgesamt gibt es ein Zeitersparnis in der Produktion und der Forschung

Auf der Grundlage der hinterlegten 3D Daten erfolgt eine schnelle Fertigung

Die Verfahren bieten ein hohes Maß an konstruktiver Freiheit

Bauteile in einer Baugruppe können reduziert und so Kosten eingespart werden

Das Risikomanagement in der Entwicklung kann hier deutlich verbessert werden

Bisher sehr aufwendige Konstruktionen können nun schnell und kostengünstig verwirklich werden

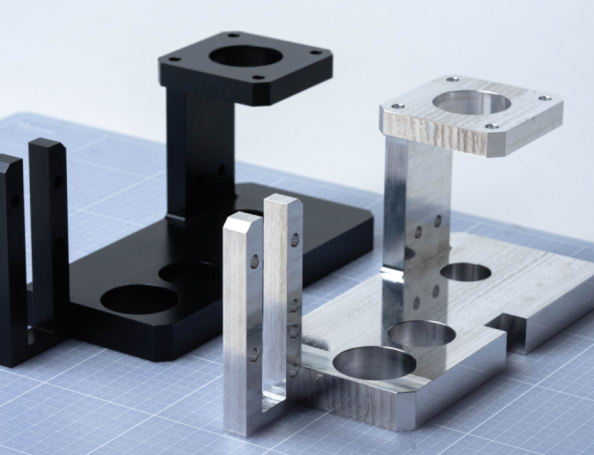

Materialien für das Rapid Prototyping

Als Materialien für das Rapid Prototyping kommen je nach angewandtem Verfahren und gewünschtem Ergebnis verschiedene Stoffe in Betracht. Da wären einmal diverse Kunststoffe, die mit unterschiedlichen Stärken daherkommt. So ist der Kunststoff PA 12 FR beispielsweise mit einem Flammschutz versehen und kann in besonders leicht brennbaren Bereichen zum Einsatz kommen. Einige Kunststoffe werden auch mit anderen Stoffen kombiniert, wie beispielsweise PA 12 GF – ein Kunststoffgemisch, den auch Glas beigefügt ist.

Neben den Kunststoffen gibt es auch verschiedene Metalle, die hier zum Einsatz kommen. In den meisten Fällen können Kunden wählen zwischen:

Aluminium

Edelstahl

Inconel

Werkzeugstahl

Kupfer

Cobalt-Crom

Titan

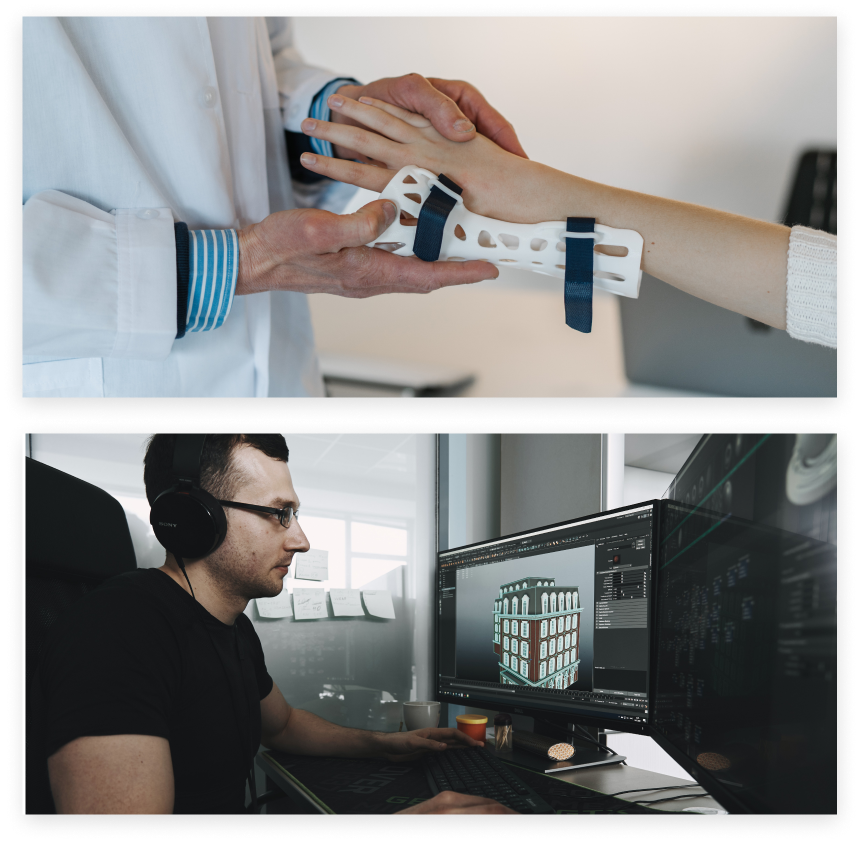

Anwendungsbereiche

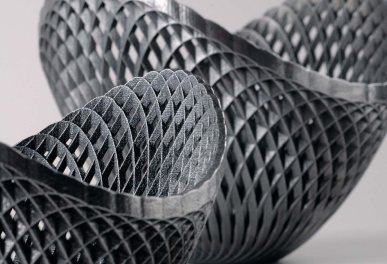

Die Anwendungsbereiche sind enorm vielfältig. Da hier nahezu jede Form und Kontur produziert werden kann, sind die verschiedenen Verfahren des Rapid Prototyping auch in nahezu jedem produzierenden Bereich einsetzbar.

Ob bewegliche oder geometrisch komplexe Teile, ob mit Hohlräumen oder integrierten Gelenken – der 3D Druck ermöglicht hier eine Menge Variablen und damit endlose Möglichkeiten. Zu den Hauptbereichen, in denen die Produktionsverfahren mit dem 3D Druck längst Einzug gehalten haben, gehören:

- Die Industrie

- Gesundheitswesen

- Luft- und Raumfahrt

- Architektur – zur Visualisierung von Bauprojekten

- Automobilbranche

Gerade im medizinischen Bereich soll hier in Zukunft noch eine Menge passieren. Von Prothesen und Implantaten für die Zähne beispielsweise bis in zu ganzen Organen oder zumindest Teilen davon, die auf die spezifischen Bedürfnisse des jeweiligen Patienten angepasst sind, ist hier vieles heute schon realisierbar, aber eigentlich alles vorstellbar.

So erfolgt der Produktionsprozess im Rapid Prototyping

1. Am Beginn der Produktionskette steht immer die Idee. Diese wird dann in die entsprechende CAD-Software eingearbeitet und so visualisiert. Mit dieser theoretischen Visualisierung arbeitet nun der 3D Drucker und produziert den Prototypen.

2. Nach den notwendigen Nachbear-beitungen beginnt – zumindest in den Bereichen Forschung und Entwicklung – nun die Testphase, in der notwendige Optimierungen zusammengetragen werden. Die ursprüngliche Idee in der CAD-Software wird noch einmal angepasst und nach einem nochmaligen Prototyp kann das Ganze in eine Kleinserie gehen.

3. Werden die Produkte aus der Kleinserie entsprechend angenommen, kann im Anschluss die Serienfertigung starten. Hierbei muss dann natürlich geprüft werden, ob die Herstellung größerer Margen im 3D Druck sinnvoll ist oder ob dann auf andere Verfahren zurückgegriffen werden soll.

Für wen eignet sich Rapid Prototyping besonders?

Diese Art der Produktion eignet sich vor allem dann, wenn entweder ein gewünschtes Objekt sehr schnell hergestellt werden soll. Oder wenn man in kurzer Zeit und ohne großen Kostenaufwand eine Idee visualisieren möchte, um diese anschließend zu prüfen und zu verfeinern. Das hier bei der Herstellung keine Werkzeuge gebraucht werden, macht die Arbeit mit dem Rapid Prototyping in der Regel noch einfacher und damit auch kosteneffizienter.