Selektives Laserschmelzen

Funktionsweise Selektives Laserschmelzen

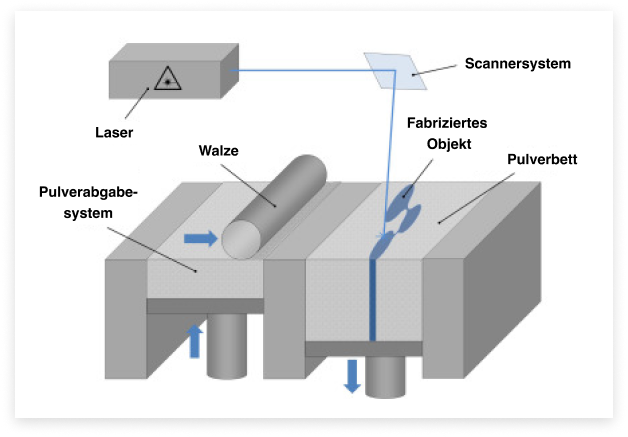

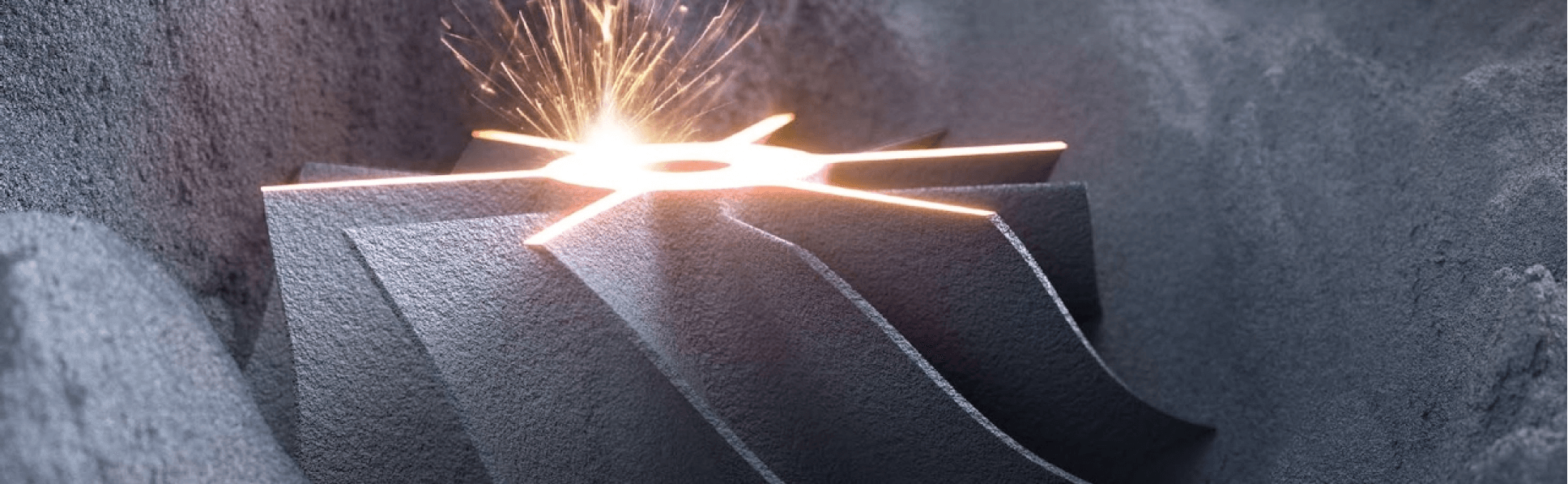

Das Ausgangsmaterial im SLM-Verfahren ist ein feines Metallpulver, welches in sehr dünnen Schichten (0.05-0.12mm) aufgetragen wird. Nach jeder Schicht fährt ein hochpräziser Laser die Bauteilkontur ab und das Pulver wird durch den perfekt abgestimmten Energieeintrag verschmolzen. Nachdem der Laser die komplette Fläche abgefahren hat senkt sich die Bauplattform um genau eine Schichtdicke herab und die nächste Schicht Metallpulver wird aufgetragen. Dann wiederholt sich dieser Prozess so lange bis alle Bauteile durch den Laser, Schicht für Schicht, 3D-gedruckt wurden. Der gesamte Aufbauprozess im Selektiven Laserschmelzen kann hierbei, je nach Bauraumgröße einige Stunden dauern.

Im Gegensatz zum SLS, in dem Kunststoff Pulver verarbeitet wird benötigt man im SLM Stützstrukturen welche das Bauteil halten. Das liegt daran, dass die Dichte des verschmolzenen Metallpulver so hoch ist und zusätzlich um Verzug zu vermeiden. Sobald der komplette Druckauftrag mit allen Bauteilen fertig gedruckt wurde. Müssen die Bauteile noch abkühlen. Danach entnimmt man die Bauplattform mit den Bauteile aus dem Drucker. Wichtig ist hierbei eine geeignete Schutzausrüstung, da das Metallpulver besonders giftig ist wenn es eingeatmet wird. Die Bauteile müssen im Anschluss dann von der Bauplattform gesägt werden. Genauso müssen auch die Stützstrukturen vom Bauteil getrennt werden und die Trennstellen verarbeitet werden.

Das überschüssige lose Pulver kann teilweise wiederverwendet werden und die abgesägten Stützstrukturen werden entsorgt. Am Ende des Selektiven Laserschmelzen hat man vollkommen funktionelle Metallbauteile welche sowohl als Muster als auch als Produktionsbauteil verwendet werden kann.

Selektives Laserschmelzverfahren. Quelle: ResearchGate.

Vorteile des Selektiven Laserschmelzen

Durch die spezielle Funktionsweise, weist das Selektive Laserschmelzen eine Vielzahl an Vorteilen gegenüber den konventionellen Fertigungsverfahren, wie zum Beispiel Fräsen, auf. Durch die Schichtbauweise im SLM hat man als Anwender quasi keine Grenzen im Design der Bauteile. Mit steigender Komplexität steigen parallel auch die Kosten in der Fräsbearbeitung. Anders ist das im SLM Verfahren. Hier spielt die Komplexität eine nicht so große Rolle.

Die Designfreiheit im Selektiven Laserschmelzen führt zur Möglichkeit der sogenannten Funktionsintegration. Das bedeutet funktionelle Komponenten wie Rasthaken, Luftkanäle für Vakuumgreifer oder Scharniere können direkt im Aufbauprozess in das Bauteil eingebracht werden. Das spart Montageschritte und somit Zeit, Geld und mögliche Fehlerquellen.

Geometrieanpassungen sind im SLM kein Problem. Durch die kurzen Produktzyklen sind nachträgliche Änderungen an Bauteilen keine Ausnahme mehr. Zeitgleich mit der Änderung am CAD-Modell können die nächsten Bauteile bereits nach dem neusten Datenstand gefertigt werden. Und da große Lagebestände vermieden wurden, liegen auch keine alten Bauteile mehr auf Lager.

“Just-in-Time” und “Just in Sequence”. Zwei wichtige Begriffe, welche im SLM problemlos umsetzbar sind. Die Herstellung läuft ganz nach Bedarf und verhindert große Lagerbestände, die das Kapital binden.

Die kurzen Herstellungszeiten, verringern die „Time-to-market“ erheblich, da parallel zur Bauteilentwicklung jedes Teil gedruckt und anschließend geprüft werden kann. Was ein monatelanger Prozess war wird heute innerhalb weniger Tage umgesetzt.

Selektives Lasersichmelzen: Die Anwendungen

Hauptsächlich wird das Selektive Laserschmelzen im Bereich des Rapid Prototyping genutzt. Das heißt während der Entwicklung neuer Bauteile, früh in der ersten Phase der Erstellung von ersten Prototypen und Funktionsmuster. Weiterhin nutzt man das SLM um komplexe Bauteile in kleineren Stückzahlen zu fertigen. Vor allem in der Luft- und Raumfahrt wird das Verfahren genutzt, da hier die Möglichkeiten, durch Leichtbaustrukturen massiv an Gewicht einzusparen, enorm sind.

Das SLM ist eine Branchenübergreifende Technologie, welche neben der bereits genannten Luft-und Raumfahrt und der Medizintechnik auch in der Automobilindustrie und im Maschinenbau zum Einsatz kommt. Gerade in der Medizin beim Thema Implantaten sind die Vorteile des Selektiven Lasersinterns entscheidend. Ein immer stärker wachsender Markt ist im Selektiven Laserschmelzen ist der von Ersatzteilen für Oldtimer oder älteren Maschinen.

Materialien

Im Selektiven Laserschmelzen können eine Vielzahl von Metallen und Legierungen verarbeitet werden. Es werden vereinzelt sogar Metalle wie Gold verarbeitet. Wir bieten allerdings nur die gängigsten Materialien an, welche 99% des Bedarfs unserer Kunden abdecken.

Edelstahl 1.4542 und 1.4404

Werkzeugstahl 1.2709

Aluminium AlSi10Mg

Inconel 718

Cobalt-Chrom

Nachbearbeitung im SLM

SLM Bauteile lassen sich klassisch mit den üblichen NC-Technologien bearbeiten. Wenn die Genauigkeit des Drucks nicht ausreicht wird oftmals ein Aufmaß mitgedruckt und anschließend abgefräst. Weiterhin können alle Bauteile noch falls nötig gefinisht und poliert werden.Unseren Werkzeugstahl können wir für Sie nach Bedarf noch Wärmebehandeln.