Vakuumguss

Funktionsweise Vakuumguss

Der Herstellungsprozess im Vakuumguss lässt sich in 3 Schritte unterteilen.

1) Die Herstellung der Urmodells: Für die Erstellung der Silikonform, benötigt man im ersten Schritt ein Urmodell. Wenn es das Produkt schon gibt welches man einfach nur vervielfältigen möchte, kann man das bestehende Bauteil verwenden. In den meisten Fällen fertigt man ein neu entwickeltes Teil, welches so noch nicht existiert. In dem Fall muss das Bauteil welches man gießen möchte zuerst 3d-gedruckt werden. In der Regel nutzt man hierzu das Stereolithographie-Verfahren. Dieses eignet sich aufgrund der hohen Maßhaltigkeit und der einfach zu bearbeitenden Oberfläche ideal. Wenn das Bauteil gedruckt ist wird die Oberfläche bearbeitet. Das heißt die Baustufen werden verschliffen und wenn gewünscht die Oberfläche noch poliert. Um eine besonders edle Oberfläche zu erzielen wird das Urmodell zusätzlich lackiert.

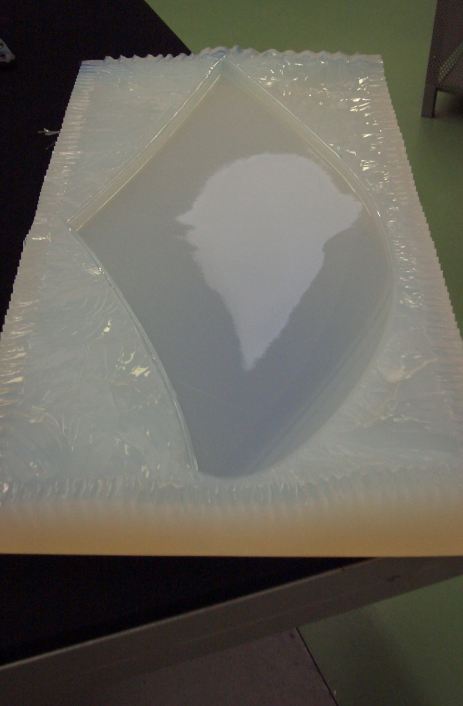

2) Erstellung Silikonform: Sobald das Urmodell fertig ist und optisch den Vorgaben entspricht, wird das Modell in einem Rahmen fixiert. Um das Modell wird nun flüssiges Silikon, welches vorher mit einem Härter vermischt wurde, gegossen. Das Silikon härtet dann bei ca.40°C über mehrere Stunden aus. Komplett ausgehärtet ist das Silikon fest aber flexibel. Nachdem man den Rahmen von der Silikonform getrennt hat kann man die Silikonform in zwei Hälften teilen. Das geschieht indem man mit einer scharfen Klinge die Form zerschneidet. Wo man die Form teilt, also die Trennebene, wird bereits vor der Formerstellung festgelegt. Das muss man, da das Urmodell dahingehend bearbeitet werden muss. Hat man die Silikonform in zwei Hälften geteilt kann man das Urmodell entnehmen und man erhält eine Negativform in welche gegossen werden kann.

3) Abgüsse: Dieser Schritt ist der Teil in dem die Bauteile letztendlich produziert werden. Je nachdem welche Materialeigenschaften man erzielen möchte, wählt man das passende Polyurethan aus. Im Vakuumguss hat man eine extrem große Auswahl und kann fast jedes Serienmaterial wie PP, POM, PA, ABS oder TPU simulieren. Zusätzlich lassen sich auch Einleger wie Normteile oder Elektronikkomponenten umgießen.

Vorteile im Vakuumguss

Der Vakuumguss bietet eine ganze Reihe an Vorteile, sowohl technisch als auch wirtschaftlich. Die Investitionskosten gegenüber dem Spritzguss sind um ein Vielfaches kleiner, bei nahezu identischer Qualität. Auch gegenüber den Additiven Fertigungsverfahren sticht der Vakuumguss durch einige Punkte heraus.

Schnelle und günstige Formenerstellung: Die Herstellung der Silikonform kostet nur einen Bruchteil der Werkzeugherstellung aus Metall. Und ist innerhalb weniger Tage fertig.

Genauigkeit: Mit der nötigen Erfahrung lassen sich hier Bauteile mit Toleranzen im µm-Bereich fertigen.

Optik: Jede Oberfläche, Farbe oder Transparenz lässt sich im Vakuumguss problemlos erreichen. Gleichzeitig müssen aber keine Kompromisse in der Stabilität gemacht werden.

Große Bauteile: Auch übergroße Bauteile bis 2.000 x 1.000 x 1.000mm können einteilig gefertigt werden.

Einleger: Normteile, wie zum Beispiel Lagerbuchsen, oder Elektronik-komponen-ten können in die Silikonformen eingelegt und umgossen werden. Hier haben wir die gleichen Möglichkeiten wie im Spritzguss auch. Vor allem im 3D-Druck kommt man hier sehr schnell an seine Grenzen.

Materialvielfalt: Im Vakuumguss gibt es eine enorm große Materialvielfalt. Die Materialien orientieren sich hier an den üblichen Materialien im Spritzguss. Man kann frei wählen zwischen hart und weich, flexibel und weich oder transparent und farblich. Jede Materialeigenschaft kann hier erzielt werden.

Mehrkomponenten: Im Vakuumguss sind 2K- oder 3K-Bauteile einfach herzustellen. Entweder hart/weich, weich/weich oder hart/hart Kombinationen sind möglich.

Vakuumguss: Die Anwendungen

Der Vakuumguss ist branchenübergreifend die perfekte Alternative zum Spritzguss für die Fertigung von Kleinserien. Gerade bei Stückzahlen bis 2.000 Stück, wo die Werkzeugkosten im Spritzguss anteilig sehr hoch sind, ist der Vakuumguss deutlich wirtschaftlicher.

Materialien:

Im Vakuumguss werden Polyurethane oder Epoxidharze verarbeitet. Diese können je nach chemischer Zusammensetzung völlig unterschiedliche Eigenschaften annehmen und so Serienmaterialien simulieren. Materialeigenschaften, wie die von PA, POM, ABS, TPU, PP, PC und vielen mehr, können nahezu exakt getroffen werden. So kann man entweder realitätsnahe Prototypen für Tests und Prüfungen herstellen, oder Kleinserien produzieren.

Nachbearbeitung Vakuumguss:

- Lackieren

- Bedampfen

- Beschichten

- Glasperlenstrahlen

- Montage