Multi Jet Fusion

Funktionsweise Multi Jet Fusion

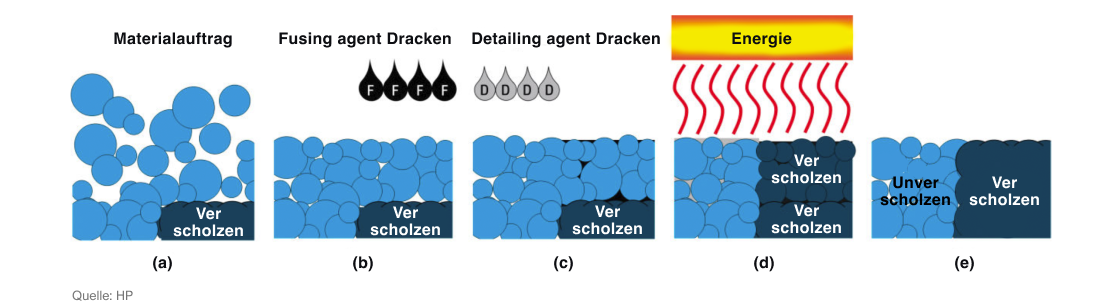

Ähnlich wie beim SLS ist beim MJF das Ausgangsmaterial ein extrem feines Pulver. Es wird mithilfe einer Rolle eine 80µm dicke Schicht Pulver auf die Bauplattform aufgetragen. Danach fährt der Druckkopf über die Plattform und druckt dabei mit einer schwarzen wärmeanziehenden Flüssigkeit, die sogenannte Fusing Agent, die Konturen der Bauteile auf das Pulver.

Gleichzeitig wird das komplette Pulverbett durch Wärmelampen gleichmäßig erhitzt. Dort wo die Fusing Agent aufgetragen wurde entsteht nun eine höhere Temperatur und das Pulver verschmilzt genau dort. Anders als Im SLS kommt also kein Laser zum Einsatz der die Kontur abfährt und verschmilzt, sondern die komplette Plattform wird erhitzt und nur die Kontur welche durch die Fusing Agent bearbeitet wurde verschmilzt.

Um nun scharfe Kanten und feine Details zu erzeugen wird um die Stellen mit der Fusing Agent die sogenannte Detailing Agent aufgetragen. Diese Flüssigkeit ist wärmeabweisend und sorgt für klare Trennungen und verhindert das ungewollte verschmelzen des naheliegenden Pulvers. Der Auftrag von den zwei Agents erfolgt durch das aufsprühen von millionen von Mikrotröpchen, dieser hoch Präzise Vorgang ermöglicht maximale Detailtreue. Nachdem die Schicht Pulver aufgetragen wurde und stellenweise mithilfe der zwei Agents verschmolzen wurde ist die erste Schicht bereits fertig. Dieser Prozess dauert nur ca. 10 Sekunden und wiederholt sich tausende Male bis der komplette Druckauftrag fertig produziert ist.

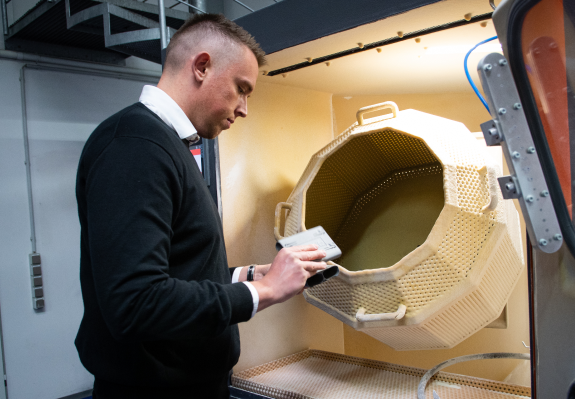

Nach dem Druck der Bauteile muss auch hier wie beim SLS der Bauraum einige Stunden abkühlen, jedoch sind Druck- und Abkühlzeit im Multi Jet Fusion deutlich kürzer. Im Anschluss werden die Bauteile vom losen Pulver getrennt und weiterverarbeitet. Das lose Pulver wird in den Prozess zurückgeführt und mit Frischmaterial gemischt. Durch das Mischen von nur 20% frischem und 80% verwendetem Pulver arbeiten wir maximal Ressourcenschonend und äußerst preiswert. Das Standardmaterial ist im Multi Jet Fusion das Polyamid 12.

Die Vorteile des Multi Jet Fusion

Durch die spezielle Funktionsweise, weist das Multi Jet Fusion eine Vielzahl an Vorteilen gegenüber den anderen additiven und den konventionellen Fertigungsverfahren, wie zum Beispiel Fräsen oder der Spritzguss, auf.

- Durch die Schichtbauweise im MJF hat man als Anwender quasi keine Grenzen im Design der Bauteile. Weder über Formschrägen noch über Hinterschnitte muss man sich Gedanken machen, da das alles im MJF-Prozess keine Rolle mehr spielt. Das Multi Jet Fusion kann noch mit einigen weiteren Vorteilen glänzen.

- Für den Herstellprozess werden keine Werkzeuge oder Gießformen benötigt. Die Herstellung der Werkzeuge dauert mehrere Wochen und ist sehr kostenintensiv. Diese Investition bindet Ihr Kapital und schwächt den Cashflow. Gerade im Prototyping und für die Produktion von Kleinserien spart man durch die werkzeuglose Fertigung viel Zeit und Geld.

- Die Designfreiheit im Mutli Jet Fusion führt zur Möglichkeit der sogenannten Funktionsintegration. Das bedeutet funktionelle Komponenten wie Rasthaken, Luftkanäle für Vakuumgreifer oder Scharniere können direkt im Aufbauprozess in das Bauteil eingebracht werden. Das spart Montageschritte und somit Zeit, Geld und mögliche Fehlerquellen.

- “Just-in-Time” und “Just in Sequence”. Zwei wichtige Begriffe, welche im MJF problemlos umsetzbar sind. Die Herstellung läuft ganz nach Bedarf und verhindert große Lagerbestände, die das Kapital binden.

- Geometrieanpassungen sind im MJF kein Problem. Durch die kurzen Produktzyklen sind nachträgliche Änderungen an Bauteilen keine Ausnahme mehr. Zeitgleich mit der Änderung am CAD-Modell können die nächsten Bauteile bereits nach dem neusten Datenstand gefertigt werden. Und da große Lagebestände vermieden wurden, liegen auch keine alten Bauteile mehr auf Lager.

- Die kurzen Herstellungszeiten, verringern die “Time-to-market” erheblich, da parallel zur Bauteilentwicklung jedes Teil gedruckt und anschließend geprüft werden kann. Was ein monatelanger Prozess war wird heute innerhalb weniger Tage umgesetzt.

MJF vs SLS im Vergleich

Das Multi Jet Fusion und das Selektive Lasersintern sind in vielen Aspekten sehr ähnlich und doch gibt es wesentliche Unterschiede die es zu beachten gilt. Durch den Einsatz der schwarzen Fusing Agent erhält man statt weißen Bauteilen wie im SLS, graus Bauteile. Der Einsatz von besonders feinem Pulver (Korngröße von 64µm) und den extrem dünnen Schichten von nur 80µm führt im Multi Jet Fusion zu Bauteilen mit glatten Oberflächen und deutlich feineren Poren als beim SLS. Im Folgenden werden noch weiter Signifikante Unterschiede der beiden Verfahren beschrieben.

Materialdichte:

Im Multi Jet Fusion, wird das Pulver komplett aufgeschmolzen und die Bauteile erhalten dadurch eine um bis zu 10% höhere Dichte. Im SLS werden die Bauteile, wie der Name schon sagt, lediglich gesintert. Im Sinterprozess erhitzt man das Pulver knapp unter den Schmelzpunkt und die Pulverpartikel verbinden sich dabei nicht vollständig miteinander.

Isotropie:

Unter Isotropie versteht man, dass ein Bauteil dieselbe Festigkeit in allen drei Dimensionen besitzt. Durch das vollständige Aufschmelzen im MJF, gelten diese Bauteile als isotrop. Im SLS hat man wie in den meisten anderen 3D-Druck Technologien das Problem, dass in Z-Richtung die Verbindung nicht so stabil ist.

Geschwindigkeit:

Durch die extrem hohe Geschwindigkeit im MJF können über Nacht tausende Bauteile gedruckt werden. Mit anschließender Kühlung und Nacharbeit kommt man hier zu einer Durchlaufzeit von bis zu 2 Tagen für einen kompletten Bauraum. Im Selektiven Lasersintern dauert der Druckprozess deutlich länger, da der dünne Laser natürlich mehr Zeit in Anspruch nimmt als das vollflächige erhitzen im MJF.

Genauigkeit und Auflösung:

Die Multi Jet Fusion Technologie bietet mit einer Schichtstärke von 80µm und einer Auflösung von 1.200dpi. Diese hohe Auflösung erreicht das Lasersintern trotz präzisem Laser nicht.

Wasserdicht:

Multi Jet Fusion Bauteile sind ohne weiter Nachbehandlung Wasserdicht, SLS Bauteile dagegen nicht.

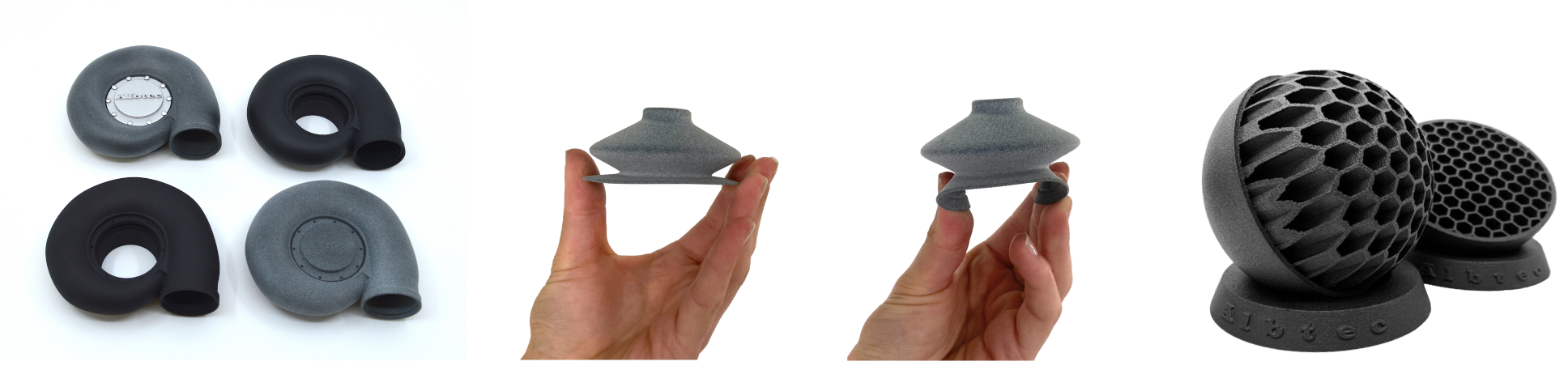

Anwendung von Multi Jet Fusion

Neben der schnellen Produktion im Rapid Prototyping innerhalb weniger Tage wird das Multi Jet Fusion vor allem innerhalb der Additiven Fertigung verwendet. Das bedeutet es werden vorrangig Serienbauteile in Stückzahlen bis zu 10.000 Stück produziert. In diesem Bereich machen im Spritzguss die Werkzeugkosten noch einen sehr großen Anteil der Kosten aus. Durch die Produktion in MJF fallen diese hohen Investitionskosten weg und man erhält Serienbauteile innerhalb weniger Tage.

Besonders profitabel ist das für Unternehmen die von Ihrem Produkten nur kleinere Stückzahlen herstellen. Genauso nutzen auch Konzerne das MJF zur Herstellung der Vorserie. Dabei ist das MJF eine Branchenübergreifende Technologie, welche neben der Automobilindustrie und der Medizintechnik auch in der Luft- und Raumfahrt und im Maschinenbau zum Einsatz kommt. Gerade in der Medizin beim Thema Prothetik und Implantaten sind die Vorteile des Multi Jet Fusion entscheidend.

Materialien

Im Multi Jet Fusion werden hauptsächlich Polyamide und Elastomere verarbeitet. Wir bieten Ihnen eine Vielzahl an Materialien um für jede Anwendung die richtigen Eigenschaften zu erzielen.

PA 12

PA 11

PA 12 mit Glasfaser

PP

TPU

Nachbearbeitung im MJF

Unbearbeitet haben MJF Bauteile eine graue Farbe und sind vergleichsweise glatt. Dennoch lässt sich die Oberfläche noch weiter glätten. Auch die Farbe lässt sich nachträglich verändern.

Lackieren:

MJF-Bauteile sind einfach nach Ihrem Wunschfarbton lackierbar.

Oberflächenfinish:

Wir können die Oberflächen mechanisch durch schleifen und polieren ganz nach Ihren Vorgaben veredeln.

Chemisches Glätten:

Durch eine kurze Behandlung in einem chemischen Dampfbad wird dir Oberfläche geglättet und die Poren geschlossen. Das Ergebnis ist dann eine glatte Oberfläche wie im Spritzguss.

Einfärben:

Die Bauteile werden in einem Farbbad gefärbt. Nach dem Färbeprozess haben die Bauteile ein tiefes schwarz.

Oberflächenverdichtung:

Um die Oberfläche der Bauteile etwas zu glätten und die Poren zu schließen gibt es die Möglichkeit des Verdichtungsstrahlen. Hierbei wird das Bauteil mit Kunststoffperlen gestrahlt.

Trowalisieren/ Gleitschleifen:

In diesem Prozess können unfassbar glatte Oberflächen erzielt werden und die Bauteile sogar poliert.