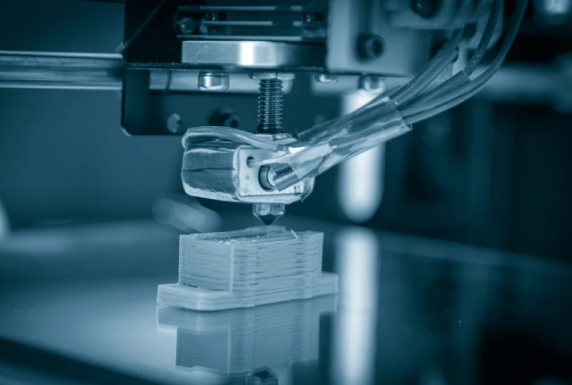

Die Qualität einer Oberfläche wird oft auch an ihrer Glätte gemessen. Faktoren wie die Stoß- und Kratzfestigkeit spielen zwar auch eine Rolle, doch die Optik gibt in vielen Situationen den größten Ausschlag. Doch das ist nur einer der Gründe, warum eine glatte Oberfläche für viele Produkte aus dem 3D-Druck wichtig ist.

Tatsächlich kann es dafür auch viele praktische Gründe geben. Eine raue Oberfläche kann an anderen Teilen, die an dem jeweiligen Produkt anliegen, scheuern und die beschädigen. Auch wenn Teile beweglich sein oder besonders gut zusammenpassen müssen, kann es wichtig sein, eine glatte Oberflächenbeschaffenheit sicherstellen zu können.

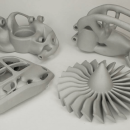

Wir zeigen hier auf, welche Faktoren Einfluss auf die Qualität der Oberfläche eines 3D-Drucks haben und wie genau die Oberfläche Ihren Vorstellungen und Bedürfnissen entsprechend angepasst werden kann.

Was beeinflusst die Glätte der Oberfläche?

Die Glätte eines gedruckten 3D-Teils hängt überwiegend von den folgenden

Faktoren ab:

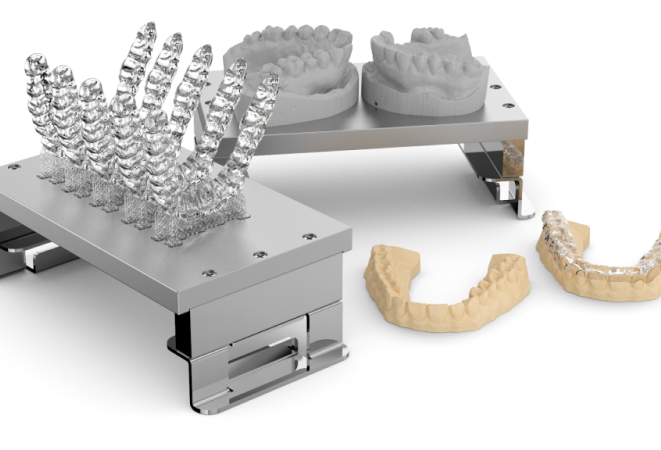

- das gewählte Druckverfahren

- das Material

- die gewählte Art der Nachbearbeitung

Gerade das Druckverfahren und das Material spielen dabei eine wichtige Rolle. Wird beispielsweise mit pulverförmigen Rohstoffen gearbeitet, um einen 3D-Druck zu erstellen, ist die Oberfläche allein aufgrund der Materialwahl bereits rau und körnig. Auch die Auswahl des Druckverfahrens beeinflusst die Optik und die Haptik des fertigen Druckteils erheblich.

Die folgenden Verfahren ergeben beispielsweise zumeist eine vergleichsweise raue Oberfläche:

In vielen Fällen ist daher eine entsprechende Nacharbeit erforderlich. In der Folge zeigen wir Ihnen, mit welchen Maßnahmen zur Nachbearbeitung Produkte nach dem 3D-Druck schnell und effizient geglättet werden können.

- SLS – Selektive Lasersintern

- SLA – Stereolithografie

- MJF – Multi Jet Fusion 3D Druck

So bearbeiten wir die Teile nach – für das perfekte Oberflächengefühl

Die wirksamste Art, ein Teil aus dem additiven Fertigungsverfahren zu glätten,

ist die Nachbearbeitung. Dabei ist sowohl die Wahl des Materials als auch die Wahl

der Druckart zweitrangig – letztlich lässt sich mit der richtigen Bearbeitungsart jeder 3d-Druck komplett glätten.

Es gibt verschiedene Arten der Nachbearbeitung, die für das Glätten der Oberfläche geeignet sind. Jede dieser Nachbearbeitungsarten hat andere Auswirkungen auf

das jeweils behandelte 3D-Druck-Produkt. Das führt dazu, dass nicht jede Art

der Nachbehandlung für jedes Teil gleichermaßen geeignet ist. Je nach Material

und Teilgeometrie muss die richtige und beste Art der Nachbearbeitung ausgewählt werden. Denn die Art der Nachbearbeitung kann erheblichen Einfluss auf die

Optik aber auch auf Größe und Beschaffenheit des fertigen Produkts haben.

Glasperlen oder Kunststoffperlenstrahlen

Das Perlenstrahlen ist eine Technik, bei der ein Druckstrahl winzige Glas- oder Kunststoffkügelchen aus einer Düse auf die Oberfläche des gedruckten Teils sprüht. Dabei werden Schichtlinien entfernt, was die Oberfläche erheblich glättet. Die Oberfläche wird dadurch mattiert und erhält eine gleichmäßige Optik. Der seidigmatte Glanz lässt die Oberfläche in vielen Fällen direkt noch etwas edler erscheinen.

Durch diese Art der Nachbehandlung wird das Werkstück zusätzlich in seiner Oberfläche verdichtet. Das führt zu einer höheren Stoß- und Kratzfestigkeit

und erhöht außerdem die Wasserdichte des fertigen Objekts.

Damit diese Art der Nachbearbeitung angewendet werden kann, muss das 3D-

Druck-Teil eine erhebliche Grundhärte aufweisen. Andernfalls kann es bei der Nachbearbeitung zu Verformungen kommen.

Das Perlenstrahlen bringt dabei eine Reihe wichtiger Vorteile mit. Neben den zusätzlichen positiven Auswirkungen auf das fertige Werkstück wären das beispielsweise

der geringe Zeitaufwand. So braucht ein Werkstück in der geschlossenen Kammer für die Perlenstrahlung lediglich fünf bis zehn Minuten, um die gewünschte Oberflächenoptik und -haptik zu erreichen.

Außerdem bleiben beim Perlenstrahlen die Form und die Abmessungen des je-

weiligen Werkstücks komplett erhalten. Das ist dann wichtig, wenn Teile gedruckt werden sollen, deren Genauigkeit für die weitere Verarbeitung unerlässlich ist.

Vapour

Hierbei wird das Werkstück in einer versiegelten Kammer weiterverarbeitet. Dabei wird zuerst der Druck in der Kammer abgesenkt. In die Kammer wird ein Lösungsmittel gepumpt, das in der beheizten Schale am Boden der Kammer verdampft. Dieser Lösungsmitteldampf wird dann von einem Luftzirkulationssystem angesagt. Das Zirkulationssystem lässt den Dampf dann um die Oberfläche des nachzubearbeitenden Teils zirkulieren.

Hier kondensiert der Lösungsmitteldampf und schmilzt die Oberfläche des Teils weg. Das führt zu einer glatten Oberflächenstruktur des Produktes. In der versiegelten Kammer lassen sich Luftstrom und Temperatur genau steuern, sodass der Glättungsgrad exakt bestimmt werden kann.

Unabhängig vom verwendeten Material für das Produkt und von der Größe des

fertigen Teils dauert die Bearbeitung etwa drei Stunden. Da die Kammer während des Betriebs verschlossen werden kann, ist diese Methode der Nachbearbeitung sehr sicher. Außerdem ist diese Methode nachhaltig, da hier nicht verwendetes

Lösungsmittel zur Wiederverwendung auf den Boden des Tanks zurückfällt.

Die Methode des Vapour eignet sich für Teile aus hochschlagfesten Polystyrolen, aus Polycarbonat oder aus weiteren Polymeren. Wichtig ist dabei, dass das jeweilige Material unter dem Lösungsmittel schmilzt. Ein mögliches Lösungsmittel ist hier beispielsweise Aceton.

Angewendet wird diese Art der Nachbearbeitung oft bei Konsumgütern. Dabei hat der Prozess keine wesentliche Auswirkung auf die Maße des fertigen Teils. Teile, die auf diese Art geglättet wurden, können anschließend für eine weitere Optimierung der Oberfläche zusätzlich mit der Methode der Perlstrahlung bearbeitet werden.

Gleitschleifen

Das Verfahren des Gleitschleifens wird oft auch als „Trovalisieren“ bezeichnet. Diese Variante wird bei eher kleinen Teilen eingesetzt. In den meisten Fällen sind die Maße für Teile, die trovalisiert werden können, auf Größen von beschränkt:

- 400 x 120 x 120 mm

- 200 x 200 x 200 mm

Das Gleitschleifen ist eine Art der Nachbehandlung, die besonders effektiv bei Werkstücken mit einem hohen Anteil an Metallpulver ist. Beim Gleitschleifen dreht ein Rüttler die Trommel, in der sich das Werkstück befindet, so dass das eingefüllte Schleifmaterial kontinuierlich über das entsprechende Werkstück streicht. Dadurch wird dieses Teil nach und nach immer weiter geglättet.

Schleifen und Polieren

Wenn ein Werkstück geschliffen wird, wird nach und nach eine dünne Materialschicht abgetragen. So wird die darunterliegende glattere Schicht freigelegt. Letztlich kommt eine raue Oberfläche daher, dass einige Bereiche auf der Oberfläche des jeweiligen Teils höher sind als andere. Die Oberflächenstruktur wird durch das Schleifen

angeglichen, wodurch die Oberfläche geglättet wird.

Dafür werden raue Materialien wie Schleifpapier beispielsweise verwendet.

Geschliffen werden kann direkt von Hand oder mit einer Maschine, an der entsprechende Schleifpapierpads angebracht sind. Nach dem Schleifen werden die meisten Produkte poliert, um die Optik nach dem Schleifen zu verbessern.

Beim klassischen Schleifen ist es sehr schwierig, kleinere und komplizierte

Geometrien zu glätten. Darüber hinaus wird beim Schleifen etwas Material

abgetragen. Das kann die Maße eines Teils verändern. Müssen die 3D-Teile

am Ende exakte Abmessungen aufweisen, ist das einfache Schleifen oftmals

als Nachbearbeitungsmethode nicht geeignet.

Radio Protyping

- Schnelle und kostengünstige Herstellung von Prototypen

- Funktions- und Designmuster

- 24h-Expressservice

- Beschleunigung Ihrer Entwicklung

- Persönliche Projektbesprechung vor Ort oder über Videocalls

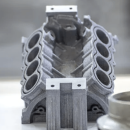

Das muss schon beim Druck beachtet werden

Schon beim Druck eines Teils sollte geplant werden, ob eine Nachbearbeitung notwendig wird und wenn ja, welche Nachbearbeitungsmethode gewählt werden soll.

So muss schon vor dem Druck das zur geplanten Nachbearbeitungsvariante

passende Material ausgewählt werden. Außerdem muss in die Planung mit ein-

fließen, ob mit der jeweiligen Nachbearbeitung eine Änderung der Abmessungen

des jeweiligen Teils verbunden ist. Diese Veränderung sollte dann schon beim

Druckselbst berücksichtigt werden, damit am Ende die notwendigen Toleranzen

der fertigen Druckteile eingehalten werden.